钛合金具有密度低、比强度高、耐蚀性及高温力学性能优异等优点,在军、民用飞机结构上的用量已成为衡量飞机先进性的重要指标之一[1-2]。在民用飞机方面,波音和空客公司在飞机的更新换代中不断增加钛合金用量,波音757和A320钛合金用量分别是6%和4.5%,波音777和A340的钛合金用量分别达到7%和6%,而新一代的波音787和A380的钛合金用量已达到15%和10%[3]。军用飞机方面,苏-27、F-16和F-18等飞机大量使用了钛合金,尤其是第4代战斗机F-22钛合金使用量更是达到了结构总重量的41%[4]。

但是,由于钛合金本身特性的原因,采用传统“锻造+机加”技术制造的大型钛合金零件的机械加工余量大、材料利用率低(一般小于10%),导致了钛合金零件的制造成本高、生产周期长[5]。尤其是一些形状复杂的钛合金结构件采用传统制造技术无法成形。上述原因严重制约我国航空装备研制与生产。

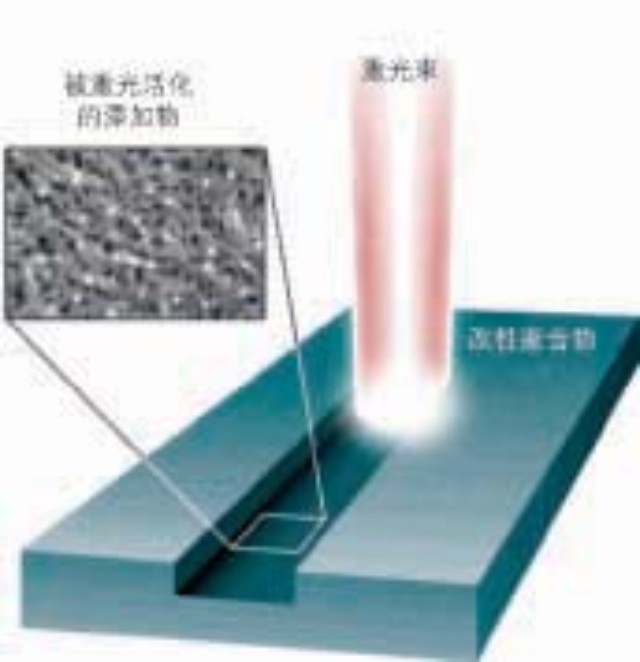

激光成形技术是一种由高功率激光镀覆技术与原型技术结合而成的金属粉末熔化和直接沉积的新型制造技术[6],可在无需任何模具和工装条件下通过金属材料的激光逐层熔化沉积,直接用零件三维数学模型一步完成高性能“近终成形”复杂零件的成形制造,具有材料利用率高、加工余量小、试制周期短、工艺柔性高等突出优点,在航空应用领域有很大潜力[6-8]。

航空用钛合金结构件激光成形技术及应用进展

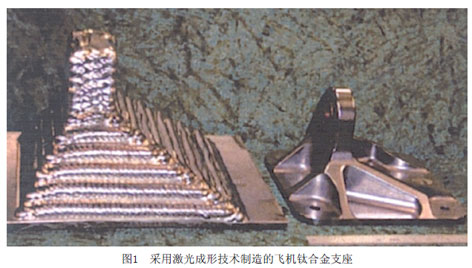

美国首先将激光成形技术应用于航空领域,于1997年AeroMet公司在美国空军、陆军及国防有关研究计划支持下,进行了激光成形钛合金飞机结构件的应用研究。于2000年完成了对激光成形钛合金全尺寸飞机机翼结构件的地面考核验证试验。到2005年为止该公司采用激光成形制造的Ti6Al4V合金零件实现了在F/A-18E/F舰载机和F-22歼击机等飞机上装机应用,并制定出专门的技术标准(AMS 4999)[9-10]。图1是AeroMet公司为Lockheed Martin公司采用激光成形制造的飞机钛合金支座。

美国激光成形技术在航空工业的成功应用,大大促进了我国在这一领域的研究热潮[10-13]。如西北工业大学、中航工业北京航空制造工程研究所、北京航空航天大学、北京有色金属研究总院等单位积极开展激光成形工艺、零件制造及加工等研究工作,并取得了较快的发展。

1 TA15合金

TA15合金具有较好的综合力学性能和锻造、焊接、热处理等工艺性能,在飞机承力结构中具有广泛的应用[14],是我国最早应用于激光成形技术的钛合金之一[15-19]。早在2005年,北航采用 “平面接触/动态密封/惰性气氛保护”激光成形设备成形了具有优异力学性能的TA15合金制件,并与热轧退火状态的TA15合金板材进行了全面的比较,从表1可以看出,激光成形TA15合金与热轧退火TA15板材相比室温拉伸性能相当,但500℃高温时延伸率较低。值得关注的是激光成形TA15合金在500℃/471MPa条件下的高温持久性能十分优异,达热轧退火TA15板材的2倍以上。在疲劳性能方面,相关研究认为激光成形TA15合金略低于锻件和热轧厚板。目前,北航采用激光成形技术制造的TA15合金非承力结构件已实现装机试用[16]。

2 TC4合金

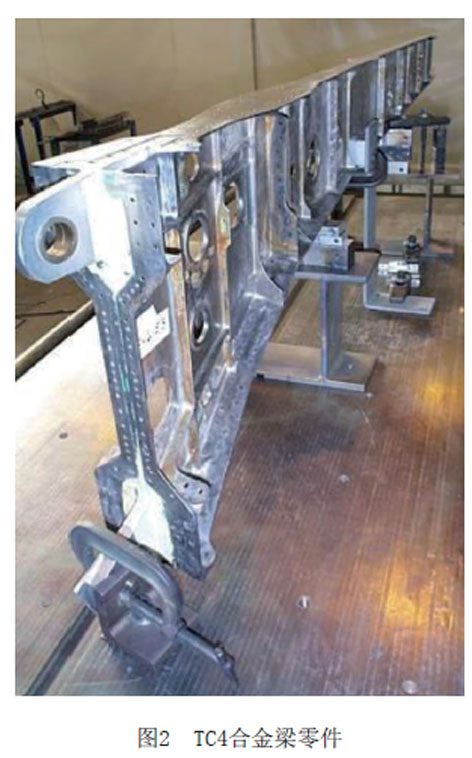

TC4合金具有优异的综合性能,在航空工业中主要用于制造发动机的风扇、压气机盘及叶片,以及飞机结构中的梁、接头和隔框等重要承力构件[20]。目前关于激光成形TC4合金的报道较多[21-26]。西工大黄卫东课题组发现成形件的塑性对氧含量极其敏感,随着氧含量的升高,延伸率急剧下降,当氧的质量分数超过0.4%时,钛合金将因塑性太差而失去工程应用价值。因此,TC4合金成形过程中需要进行气氛保护,确保成形件中氧的质量分数控制在0.08%~0.4%范围内[21-22]。该课题组制备的TC4合金抗拉强度高达1200MPa,延伸率为5%,通过固溶时效处理,可获得优异的综合性能,抗拉强度为1040MPa,延伸率为13%,断面收缩率高达41%。基本力学性能更是全面满足美国钛合金锻件标准ASTM B381-05的要求[13]。北京有色院高士友在密闭氩气保护气氛条件下,通过激光成形技术也成功制备了的性能优异的TC4合金,抗拉强度为1040MPa,延伸率达到9%,断面收缩率为13%,其基本力学性能优于TC4铸件,并接近了TC4锻件[23]。表2为激光成形TC4合金力学性能与美国Ti6Al4V激光块成形规范AMS 4999A、钛合金锻件标准ASTM B381规定的性能比较。可以看出,我国TC4合金激光成形件的基本力学性能普遍满足美国航空航天材料规范AMS 4999A的要求。图2为TC4合金梁零件照片。

3 TC21合金

TC21钛合金集高强、高韧、损伤容限于一体,在高性能航空及航天飞行器结构件制造中有着巨大的应用前景。目前关于激光成形TC21合金的报道相对较少,且局限于合金本身特性的研究。西工大黄卫东课题组采用等离子旋转电极法制备的TC21球形粉体制备了TC21合金,基本性能数据见表3。激光成形TC21合金拉伸强度和屈服强度高达1265MPa和1175MPa,都超过了设计值要求,甚至优于锻件,但其塑性较差,延伸率只有5%左右[27]。通过分析激光成形TC21合金显微组织,发现除表面部分为针状马氏体外,内部为类似于锻造TC21合金的网篮组织,与锻造组织相比其网篮组织更加均匀细小[28]。

目前关于激光成形钛合金的力学性能研究主要关注了静强度指标,从上述数据表明,激光成形钛合金的拉伸性能和塑性已经明显接近甚至优于锻件。但现代飞机结构,尤其是主承力结构用钛合金在满足静强度、刚度的同时,还必须遵循抗疲劳、耐久性及损伤容限性能等要求。因此,钛合金激光成形技术要应用于飞机承力结构,必须对其综合性能进行充分的研究和考核。

钛合金激光成形技术存在的问题

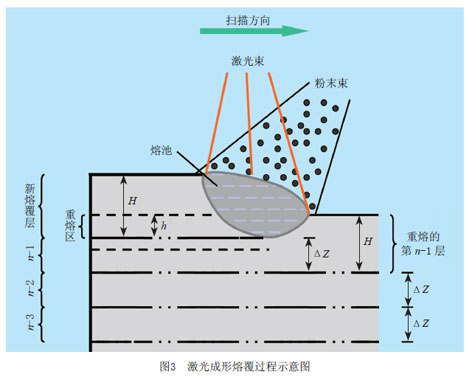

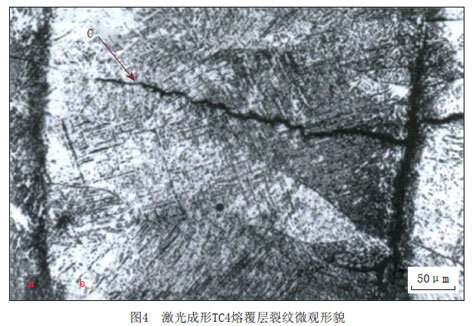

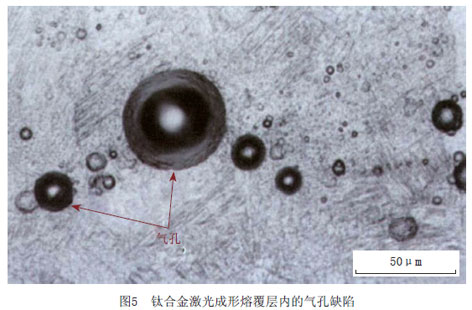

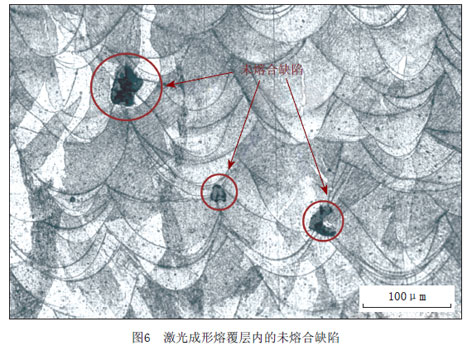

激光成形单道多层熔覆层的过程如图3所示,其中熔池及新熔覆层高度为H,重熔区高度为h,数控工作台Z轴上升增量为ΔZ。材料在激光成形过程中,熔化、凝固和冷却都是在速度极快的条件下进行的,因此在零件内部极易产生冶金缺陷。经过国内外对激光成形技术的研究,已经发现的缺陷主要有裂纹(见图4)、气孔(见图5)和未熔合(见图6)等[29-31]。

1 变形与开裂

由于激光成形是一个快冷的过程,容易在成形过程中发生开裂,或在成形件中形成残余应力和变形,严重影响零件的几何尺寸和力学性能。因此,必须防止成形过程中的开裂行为,严格控制成形件的残余应力与变形。但是,国内外对于有效解决变形与开裂问题的报道很少。

1.1 残余应力

残余应力引发破坏的周期往往较长,与零件服役环境(如温度、介质)共同作用易引起零件的变形和开裂。如在外界因素或时效作用下残余应力的平衡状态受到破坏,会导致零件的刚性和尺寸稳定性下降产生二次变形;残余应力与外界载荷共同作用使零件工作应力增大,会导致零件受载失稳而过早发生断裂;高温环境中热应力和残余应力综合作用会引起热裂;在腐蚀介质中,残余拉应力的存在会引起应力腐蚀开裂,导致零件破坏,降低成形件的使用寿命。

1.2 裂纹

与应力相伴随的问题是裂纹,裂纹是成形过程中最常见、破坏性最大的一种缺陷,成形过程中裂纹一旦产生,该零件只能报废处理。因此激光成形过程中控制裂纹的产生是一个关键问题。西北工业大学通过研究认为大线能量、大送粉量时易于产生裂纹,通过严格控制成形工艺参数,可以防止和消除裂纹的发生[32-34]。

2 内部缺陷

2.1 气孔

由于粉体吸附或空心粉体所包囊的气体在熔池凝固过程中未能及时逸出,留在凝固组织内所形成的气孔。气孔缺陷一般内壁光滑,多为球形或近球形,在光学显微镜下中心多呈亮白色,如图5所示,在激光成形制件中都有分布且大多分布在晶粒内部。张凤英等通过对钛合金激光成形过程中缺陷的形成的研究认为钛合金粉体的质量是形成气孔缺陷的最主要原因[30]。为减少或消除气孔,应严格控制制粉工艺,使用的钛合金粉体应形状规则、表面光滑,避免内部疏松,粉体的颗粒度也要满足要求[30-31]。

2.2 未熔合

未熔合是指由于激光成形过程中工艺参数控制不当,各熔覆层之间未形成致密冶金产生的融合不良缺陷。未熔合引起的孔洞内壁粗糙,形貌多为不规则形状,多呈带状分布在层间或道间的搭接处,如图6所示。当搭接率过小时,相邻的熔覆道间容易出现形状不规则的融合不良;当ΔZ过大时,熔覆层间容易出现熔合不良[30]。因此,为消除未熔合缺陷,应合理控制能量密度、搭接率以及Z轴单行层行程ΔZ,使各工艺参数达到良好匹配[31]。

大量被发现的气孔和未熔合缺陷的尺寸都在50μm以下,普通的超声波探伤或X射线等检验手段一般最高灵敏度为0.1mm,无法检测出0.1mm以下的气孔和未熔合缺陷。有研究表明,这些不可检缺陷是造成激光成形零件疲劳寿命降低的主要因素之一,尤其是50μm以下的未熔合缺陷将是承力结构件致命的疲劳萌生源。这也必然是影响激光成形零件可靠性的隐患之一[20]。

因此气孔和未熔合等内部缺陷的控制是钛合金激光成形技术获得广泛应用的关键。目前,国内外航空用钛合金的粉末冶金及铸造技术普遍结合热等静压技术来消除缩松、缩孔和气孔等缺陷,以提高内部质量[35-38]。中航工业北京航空制造工程研究所的李怀学通过激光成形结合热等静压技术成形了TB6钛合金,得到结论,热等静压处理可大幅度减少激光成形钛合金的气孔缺陷,但难以消除未熔合缺陷,并通过调整成形参数消除未熔合后制备的TB6钛合金的塑性提高了近1倍[39]。美国AeroMet公司对激光成形件也通过热等静压或锻压处理,以达到减少内部缺陷的目的。但目前激光成形Ti6Al4V合金还未实现突破,疲劳性能明显低于锻件,激光成形钛合金还未能实现在飞机主承力关键结构件上的应用,该公司与2005年关闭。可以看出激光成形+热等静压或锻压处理后的制件疲劳寿命与铸件最高水平或锻件最低水平相当,但明显低于锻件最高水平。

结束语

激光成形技术无需专用模具,可直接根据零件三维数模利用钛合金粉末成形任意复杂形状的零件,特别适用于快速原型零件制造和特别复杂形状的特种结构零件制造,在航空领域有很好的应用前景。目前我国已在该领域,如成形设备、制造工艺、过程控制、工艺稳定性等关键技术的研究取得了显著的进展,但同时应清醒地认识到飞机大型整体钛合金主承力结构件对激光成形制件的变形开裂预防、内部质量检测及控制、全面力学性能控制等关键技术提出了非常高的要求。针对主承力结构件,首先开展抗疲劳及耐久性、损伤容限性能等全面性能的研究和考核,必须解决激光成形结构件中未熔合和气孔等缺陷的检测和控制问题,以及成形过程中的变形开裂问题。

笔者建议,针对我国航空领域钛合金激光成形技术发展现状,该技术更适合于原型机试制时的快速原型零件制造和高价值材料零件的制造,对于批生产产品,其在质量一致性、经济性和生产效率方面短期内还无法与模锻件相比。因此激光成形技术应首先侧重应用于采用常规工艺难以加工成形的复杂非主承力结构件和特种功能结构件的制造。结构设计师应对激光成形设备特点加强了解,针对该技术的特点扩展设计思路,构造更加丰富多样的结构形式,充分发挥钛合金激光成形技术的优势和作用,研制出性能更高,重量更轻的飞行器结构。

另外,高质量的钛合金粉末是获得高质量激光成形结构件的关键,因此,还需要加强高质量激光成形用钛合金粉末的研究,解决高质量钛合金粉末的国内自主保障问题。